В последние годы гибкие трубки стали все более популярными благодаря их низкой стоимости и простоте использования, особенно в одноразовых применениях.

Первое упоминание о силиконовых трубках датируется 1948 годом, когда было обнаружено, что бутилкаучук имеет меньшую газопроницаемость по сравнению с силиконовым материалом. Поразительно, что о силиконовых трубках начали говорить уже тогда, хотя сами силиконы появились на рынке только в 1943 году. На сегодняшний день силиконовые трубки широко применяются в различных операциях при производстве фармацевтических препаратов, таких как передача жидкости, перистальтическое перекачивание и операции наполнения.

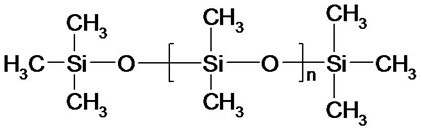

Силикон — это общее название для множества продуктов, однако большая часть из них производится из полидиметилсилоксана (PDMS):

Первое упоминание о силиконовых трубках датируется 1948 годом, когда было обнаружено, что бутилкаучук имеет меньшую газопроницаемость по сравнению с силиконовым материалом. Поразительно, что о силиконовых трубках начали говорить уже тогда, хотя сами силиконы появились на рынке только в 1943 году. На сегодняшний день силиконовые трубки широко применяются в различных операциях при производстве фармацевтических препаратов, таких как передача жидкости, перистальтическое перекачивание и операции наполнения.

Силикон — это общее название для множества продуктов, однако большая часть из них производится из полидиметилсилоксана (PDMS):

Эти полимеры обладают прочными ковалентными связями, устойчивыми к гемолитическому расщеплению. Силиконы отличаются устойчивостью к УФ-излучению, а также термической и химической стабильностью, что делает их легко стерилизуемыми. Полярная основа может подвергаться гетеролитическому расщеплению, однако метильные группы вдоль цепи обеспечивают защиту.

Полимеризация силиконовых трубок

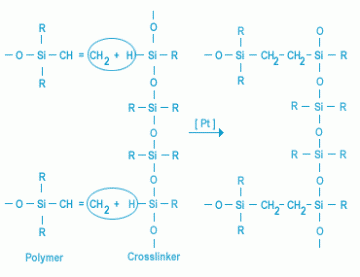

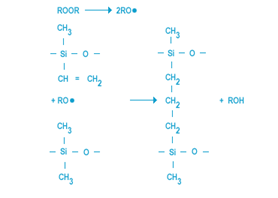

Силиконовые трубки производятся из силиконовых полимеров, которые проходят процесс экструзии, а затем сшиваются и превращаются в твердую форму с использованием различных методов полимеризации. Наиболее часто используются два метода: аддитивная полимеризация, катализируемая платиной (платиновое отверждение) [см. рис. 1], и свободнорадикальная полимеризация, инициируемая перекисью (пероксидное отверждение) [см. рис. 2]. Силиконовые трубки, отвержденные платиной, чаще всего применяются в ситуациях, требующих высокой чистоты, тогда как трубки, отвержденные перекисью, обычно обладают улучшенной механической прочностью.

Преимущества платинового отверждения - отсутствие побочных продуктов (реакция присоединения), использование низкого уровня катализатора (10 ppm Pt) и отсутствие необходимости в последующем отверждении.

Из-за небольшого количества точек сшивания и длинных полимерных цепей, сшитые силиконовые сети сохраняют низкую температуру стеклования (Tg), характерную для силиконовых полимеров. В результате, силиконы являются эластомерами при комнатной температуре без необходимости использования пластификаторов. Это свойство также помогает им сохранять свою чистоту.

Из-за небольшого количества точек сшивания и длинных полимерных цепей, сшитые силиконовые сети сохраняют низкую температуру стеклования (Tg), характерную для силиконовых полимеров. В результате, силиконы являются эластомерами при комнатной температуре без необходимости использования пластификаторов. Это свойство также помогает им сохранять свою чистоту.

Характеристики трубки

Внешний вид и механические свойства

Прозрачность силикона в лучшем случае можно охарактеризовать как «полупрозрачная» в сравнении с некоторыми органическими термопластами. Это связано с тем, что силиконовый эластомер, используемый для изготовления трубок, состоит из силиконовых полимеров и аморфного диоксида кремния. Из-за различных показателей преломления этих материалов и отсутствия специального соединения для их объединения, силиконовые трубки остаются полупрозрачными.

После отверждения силиконовые эластомеры проявляют интересные механические свойства. Они обладают средней твердостью и высоким удлинением при разрыве, хотя их прочность на разрыв ниже, чем у полиуретана (ПУ). Эти материалы имеют липкую поверхность и высокий коэффициент трения по сравнению с политетрафторэтиленом (ПТФЭ), но при этом они значительно менее жесткие. Будучи гидрофобными и отличными электроизоляторами, они могут притягивать пыль. Их рабочий температурный диапазон шире, чем у ПВХ.

После отверждения силиконовые эластомеры проявляют интересные механические свойства. Они обладают средней твердостью и высоким удлинением при разрыве, хотя их прочность на разрыв ниже, чем у полиуретана (ПУ). Эти материалы имеют липкую поверхность и высокий коэффициент трения по сравнению с политетрафторэтиленом (ПТФЭ), но при этом они значительно менее жесткие. Будучи гидрофобными и отличными электроизоляторами, они могут притягивать пыль. Их рабочий температурный диапазон шире, чем у ПВХ.

Температура эксплуатации

Из-за низкой Tg и высокой термостабильности силиконовые материалы способны функционировать в широком диапазоне температур. Силиконы известны своим рабочим диапазоном от -80°C до +215°C, что является самым широким интервалом среди всех коммерческих эластомеров.

Химическая стойкость

Хотя наличие растворителей и кислот в фармацевтической промышленности, например, при ферментации или наполнении, маловероятно, химическая стойкость силиконов ограничена двумя факторами: набуханием под воздействием некоторых органических растворителей и химической деградацией под воздействием сильных щелочей или кислот.

Набухание силиконов происходит в углеводородных неполярных органических растворителях, таких как толуол. Это может вызвать увеличение массы до 200%, что ослабляет механические свойства эластомера, хотя связи фактически сохраняются, материал становится «разбавленным». Набухание зависит как от продолжительности воздействия, так и от молекулярной массы, поскольку процесс контролируется диффузией. Силиконовые трубки быстрее набухают в низкомолекулярных силиконах, но в меньшей степени в высокомолекулярных силиконах.

С другой стороны, разрушение может происходить под воздействием сильных щелочей или кислот, которые гидролизуют силоксановые связи и вызывают деполимеризацию силоксановой основы. Это приводит к появлению различных «коммерческих» таблиц, которые иногда содержат противоречивую информацию, так как условия испытаний и параметры не всегда сопоставимы. Более того, комбинации ингредиентов могут оказаться гораздо более эффективными, чем отдельные компоненты. Например, следы силикона можно удалить c лабораторной стеклянной посуды смесью воды, спирта и сильной щелочи, тогда как ни один из этих ингредиентов по отдельности на него не подействует. Поэтому неудивительно, что совместимость необходимо оценивать в каждом конкретном случае.

Набухание силиконов происходит в углеводородных неполярных органических растворителях, таких как толуол. Это может вызвать увеличение массы до 200%, что ослабляет механические свойства эластомера, хотя связи фактически сохраняются, материал становится «разбавленным». Набухание зависит как от продолжительности воздействия, так и от молекулярной массы, поскольку процесс контролируется диффузией. Силиконовые трубки быстрее набухают в низкомолекулярных силиконах, но в меньшей степени в высокомолекулярных силиконах.

С другой стороны, разрушение может происходить под воздействием сильных щелочей или кислот, которые гидролизуют силоксановые связи и вызывают деполимеризацию силоксановой основы. Это приводит к появлению различных «коммерческих» таблиц, которые иногда содержат противоречивую информацию, так как условия испытаний и параметры не всегда сопоставимы. Более того, комбинации ингредиентов могут оказаться гораздо более эффективными, чем отдельные компоненты. Например, следы силикона можно удалить c лабораторной стеклянной посуды смесью воды, спирта и сильной щелочи, тогда как ни один из этих ингредиентов по отдельности на него не подействует. Поэтому неудивительно, что совместимость необходимо оценивать в каждом конкретном случае.

Чистота и экстрагируемые вещества

Можно ожидать, что трубки, изготовленные с использованием пластификаторов, будут давать больше экстрагируемых веществ, чем трубки без добавок. Силиконы по своей природе не нуждаются в пластификаторах, стабилизаторах, УФ-поглотителях или антиоксидантах. Благодаря способу производства силиконы часто содержат очень низкий уровень тяжелых металлов, обычно менее 10 ppm. Комплексы платины используются в качестве катализатора для сшивания, но при низких уровнях (10 ppm Pt); после отверждения количественно определяемые уровни платины не обнаруживаются в экстрагируемых веществах даже при использовании сильных растворителей.

Очистка и стерилизация

Трубки упаковываются в том виде, в каком они были экструдированы. Благодаря своей стабильности силикон легко поддаётся стерилизации. Основные методы стерилизации включают:

- Автоклавирование (обработка паром) в стандартном цикле гравитационной паровой стерилизации (30 минут при 15 фунтах на квадратный дюйм и 121°C) или в цикле высокоскоростной флэш-паровой стерилизации (15 минут при 30 фунтах на квадратный дюйм и 132°C). Обратите внимание, что силиконовые материалы нагреваются медленнее, чем термопласты, из-за их теплоизоляционных свойств, поэтому могут требовать больше времени для достижения необходимой температуры.

- Гамма-облучение. Дозы гамма-облучения до 5 Мрад (50 кГр) минимально влияют на физические свойства (твердость, удлинение, модуль, прочность на разрыв, растяжение) и на экстрагируемые вещества трубок.

- Этиленоксид (ЭТО) в течение времени, достаточного для полной дегазации остаточного ЭТО. Исследования остаточных уровней ЭТО после стерилизации различных трубок показали, что силикон поглощает меньше и выделяет ЭТО быстрее, чем ПВХ или полиэфир-полиуретановые трубки.

Сопротивление разрыву

Силиконовые трубки отличаются высокой гибкостью и расширяются при увеличении внутрипросветного давления. Например, при перекачивании жидкостей с высокой вязкостью или при коротком радиусе изгиба существует риск, что трубка может «вздуться» и в конечном итоге разорваться.

Обратите внимание, что механические свойства силикона зависят от скорости деформации, поэтому на прочность при разрыве может влиять скорость изменения давления. Некоторые поставщики указывают максимальное рабочее давление, часто составляющее от 1/5 до 1/3 от давления разрыва, однако без опубликованных данных, подтверждающих это, или без объяснения переменных процесса, которые необходимо учитывать. Таким образом, установление пределов остается на усмотрение пользователя.

Обратите внимание, что механические свойства силикона зависят от скорости деформации, поэтому на прочность при разрыве может влиять скорость изменения давления. Некоторые поставщики указывают максимальное рабочее давление, часто составляющее от 1/5 до 1/3 от давления разрыва, однако без опубликованных данных, подтверждающих это, или без объяснения переменных процесса, которые необходимо учитывать. Таким образом, установление пределов остается на усмотрение пользователя.

Сорбция

Со временем трубки могут выборочно поглощать определенные компоненты из растворов, с которыми они контактируют, особенно низкомолекулярные вещества. Недавнее исследование сорбции парабенов показало, что при длительном простое линий розлива силиконовые трубки могут поглощать до 40% консервантов в течение шести часов при статическом состоянии, без потока.

На протяжении более трёх десятилетий силиконовые трубки прочно удерживают позиции ключевого компонента в биофармацевтическом производстве, хотя и имеют определённые ограничения в использовании. К минусам можно отнести ограниченный срок службы в перистальтических насосах, несовместимость с высокоагрессивными средами и сложности при необходимости термоспайки в одноразовых системах. Однако превосходные физические характеристики силикона делают его экономически привлекательным расходным материалом для фармацевтической отрасли, перевешивая имеющиеся недостатки.

При выборе трубок необходимо проводить комплексный анализ всех свойств материала, принимая во внимание как его преимущества, так и ограничения.

При выборе трубок необходимо проводить комплексный анализ всех свойств материала, принимая во внимание как его преимущества, так и ограничения.